一、激光熔覆轴送丝修复技术概述

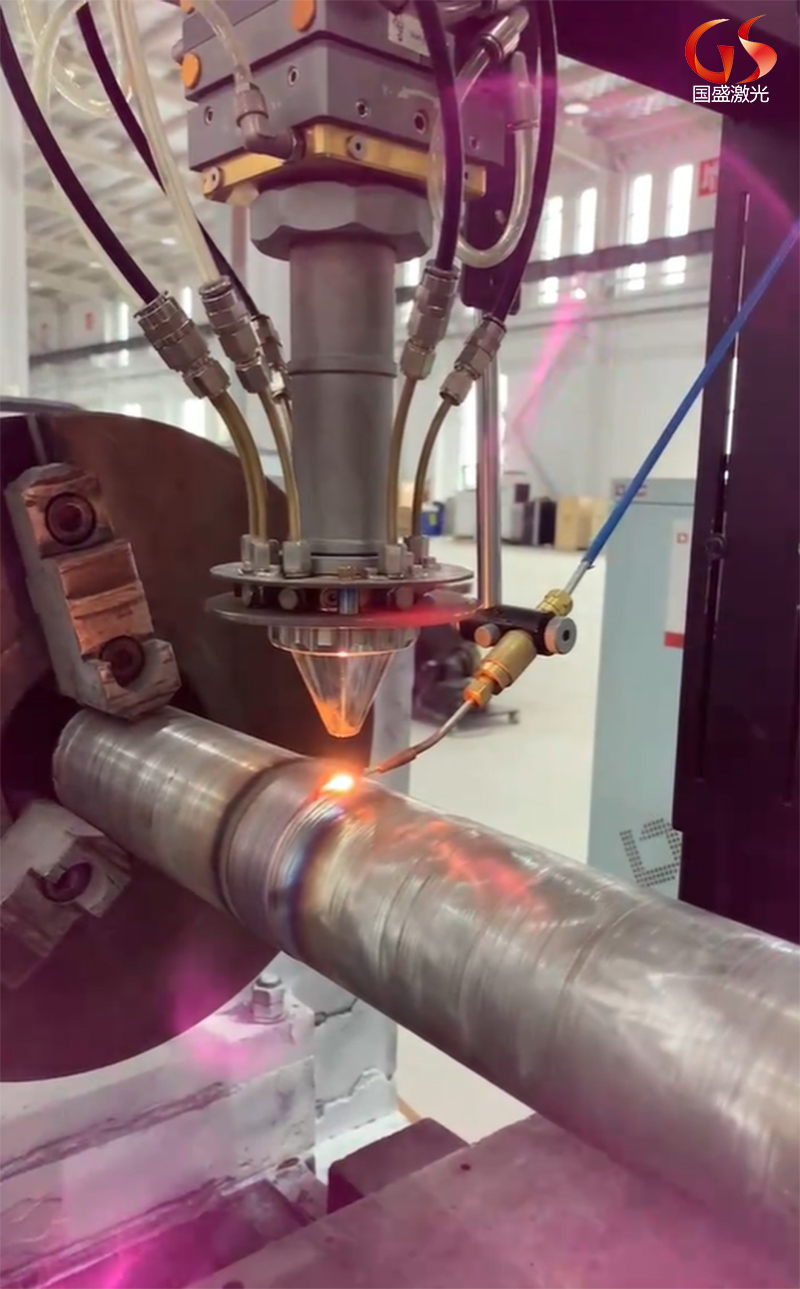

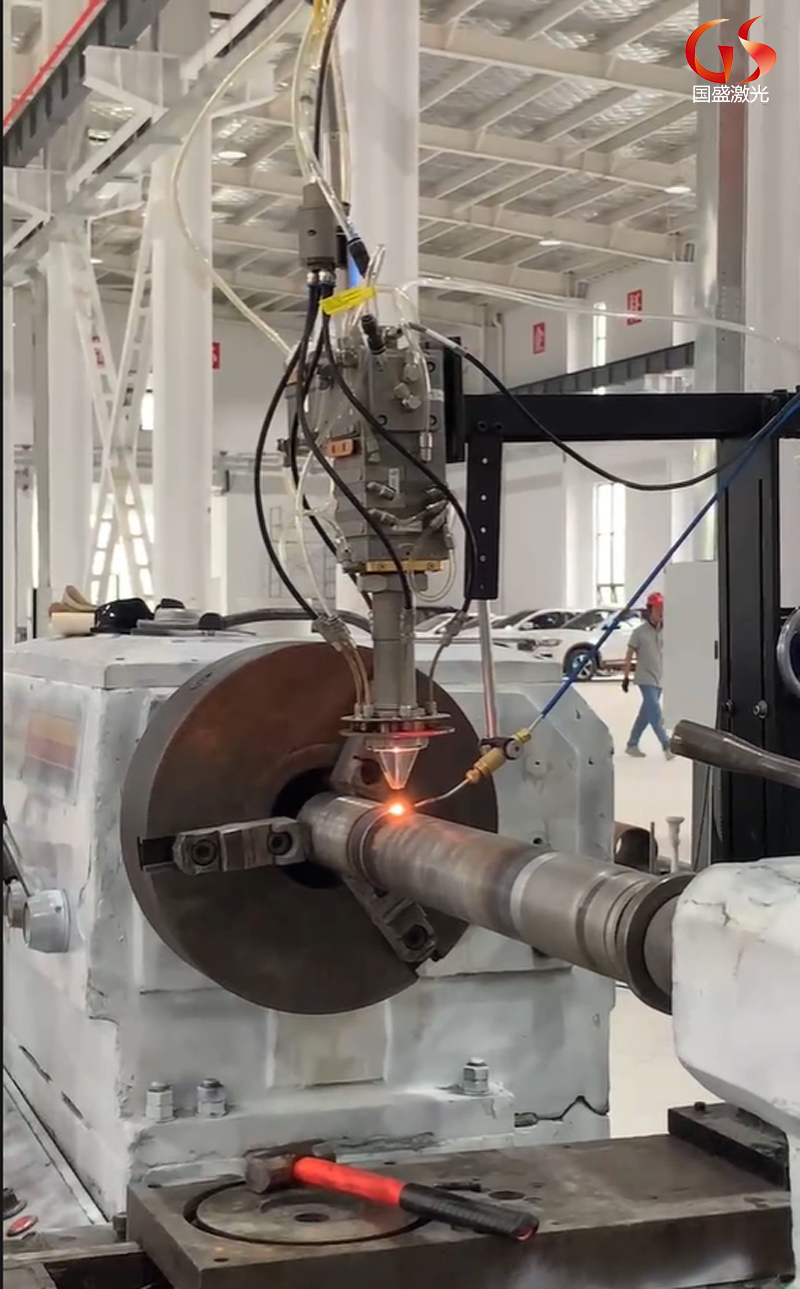

激光熔覆,简而言之,是利用高能密度的激光束作为热源,将特定成分的粉末或丝材材料熔化后涂覆于基材表面,通过快速凝固形成一层与基体冶金结合的致密涂层。而轴送丝技术,则是将熔覆材料以丝材形式连续、稳定地送入激光束作用区域,通过精确控制送丝速度与激光扫描路径,实现复杂形状表面的精确修复与强化。

二、技术特点与优势

1、 高效性:激光熔覆过程热影响区小,加热速度快,冷却迅速,有效缩短了修复周期,提高了生产效率。

2、 高精度:通过计算机编程控制激光束的扫描路径与送丝速度,能够实现复杂形状和微小尺寸的高精度修复。

3、低稀释率:激光熔覆过程中的高能量密度使得熔覆层与基材之间的混合区(稀释区)较小,保留了熔覆材料的主要性能。

4、良好的冶金结合:激光熔覆形成的涂层与基体之间形成牢固的冶金结合,提高了修复件的整体强度和耐磨性。

5、材料选择广泛:可根据需求选择不同成分的合金粉末或丝材,实现表面性能的定制化调整。

三、应用实例

1、航空发动机叶片修复

航空发动机叶片长期工作在高温、高压、高转速的恶劣环境下,极易出现磨损、裂纹等损伤。采用激光熔覆轴送丝技术,可以在不拆除叶片的情况下,对其进行局部修复,恢复叶片的气动外形和力学性能,延长使用寿命,降低维护成本。

2、 矿山机械部件再制造

矿山机械设备如挖掘机斗齿、破碎机锤头等,由于长期承受冲击和磨损,损坏频繁。激光熔覆轴送丝技术能够快速在这些部件上形成高硬度、高耐磨性的涂层,提高其抗磨损性能,实现再制造,延长使用寿命。

3、 模具表面强化

模具在使用过程中常因磨损、热疲劳等原因导致精度下降、寿命缩短。激光熔覆轴送丝技术可在模具表面形成一层具有优异耐磨、耐热性能的合金涂层,有效改善模具的工作条件,提升其使用寿命和加工精度。

四、未来发展趋势

随着智能制造和绿色制造理念的深入,激光熔覆轴送丝修复技术将迎来更加广阔的发展前景。未来,该技术将在以下几个方面实现突破:

1、智能化控制:结合机器视觉、人工智能等先进技术,实现修复过程的智能化监控与自适应调整,提高修复精度与效率。

2、 新材料研发:探索更多高性能、低成本、环保的熔覆材料,满足不同领域的特定需求。

3、工艺优化:通过深入研究激光与材料相互作用机理,优化工艺参数,进一步提高涂层质量,降低能耗与成本。

4、多领域应用拓展:推动激光熔覆轴送丝修复技术在更多工业领域的应用,如海洋工程、核能发电等,助力制造业转型升级。

综上所述,激光熔覆轴送丝修复技术以其独特的优势与广泛的应用前景,正逐步成为现代制造业中不可或缺的表面改性与修复手段。随着技术的不断进步与创新,相信它将在未来发挥更加重要的作用,推动制造业向更高质量、更高效率、更加环保的方向发展。

以上就是关于激光熔覆轴送丝修复技术优势及未来发展趋势全部的内容,关注我们,带您了解更多相关内容。

特别提示:本信息由相关用户自行提供,真实性未证实,仅供参考。请谨慎采用,风险自负。